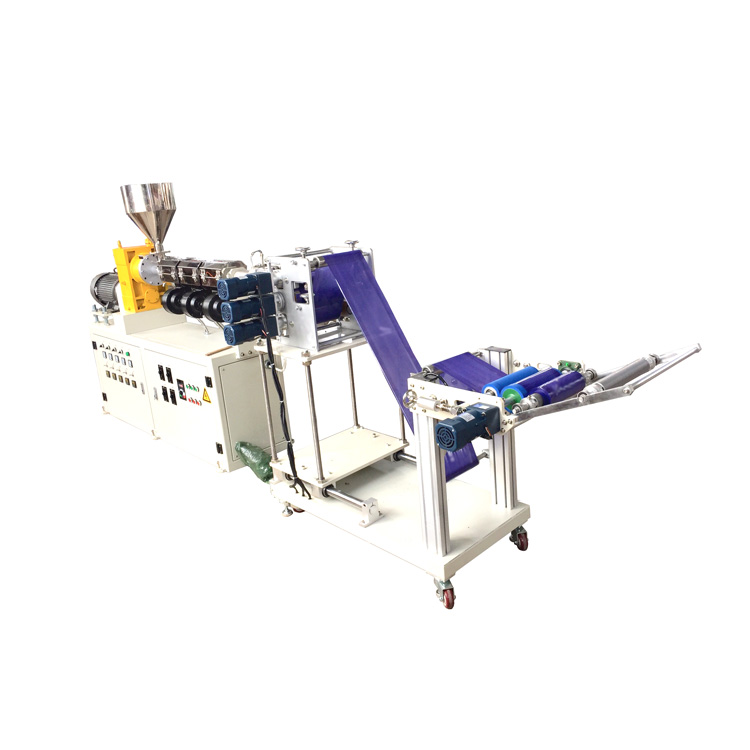

小型片材机操作流程与常见问题解决方案

关于小型片材机的操作流程和常见问题解决方案的整理,供参考:

一、小型片材机操作流程

开机前检查

检查电源、气源是否正常,各连接部件是否紧固。

确认料斗内原料充足且无杂质,必要时进行干燥处理(如ABS、PC等吸湿性材料)。

检查模具、辊筒表面是否清洁,润滑系统是否正常。

预热阶段

启动加热系统,按工艺要求设定各区温度(通常分3-5区,从进料口到模头逐步升温)。

待温度达到设定值后,保温10-15分钟确保温度均匀。

启动运行

开启主电机,低速启动挤出机,观察螺杆转速是否稳定。

缓慢喂料,待熔体均匀挤出后,调整牵引辊速度与挤出速度匹配。

通过调节模头间隙、辊筒压力等参数控制片材厚度和平整度。

生产监控

实时检查片材表面质量(有无气泡、划痕、厚度不均等)。

记录温度、压力、速度等关键参数,确保工艺稳定。

停机操作

停止喂料,逐步降低螺杆转速至停止。

关闭加热系统,待温度降至安全范围后切断电源。

清理模头、辊筒残留物料,防止碳化。

二、常见问题及解决方案

| 问题现象 | 可能原因 | 解决方案 |

|---|---|---|

| 片材厚度不均匀 | 模头间隙不均/温度波动 | 调整模头螺栓;检查加热圈是否损坏 |

| 表面有气泡或杂质 | 原料含水/污染 | 预干燥原料(如120℃×4h);清理过滤网 |

| 片材边缘开裂 | 牵引速度过快/熔体温度过低 | 降低牵引速度;提高模头温度 |

| 片材粘辊 | 辊筒温度过高或冷却不足 | 降低辊温;检查冷却水循环系统 |

| 挤出机电流过高 | 喂料过多/螺杆堵塞 | 减少喂料量;停机清理螺杆 |

| 片材表面粗糙 | 熔体温度过低/螺杆磨损 | 提高挤出温度;检查螺杆磨损情况并更换 |

| 卷取不整齐 | 张力控制不当/收卷轴偏心 | 调整张力参数;校正收卷轴同心度 |

三、注意事项

安全操作:佩戴防护手套,避免接触高温部件;紧急情况下立即按下急停按钮。

维护保养:定期润滑链条/轴承,清理模头积料,更换老化加热元件。

工艺优化:不同材料(如PP、PET、PVC)需调整温度、速度等参数,参考材料供应商建议。

若问题持续无法解决,建议联系设备厂家或专业维修人员排查电气/机械故障。