小型片材机选购指南:如何兼顾生产效率与成本控制?

在选购小型片材机时,兼顾生产效率与成本控制需要综合考虑设备性能、生产需求、长期运营成本等多个因素。以下是一份系统的选购指南,帮助您做出合理决策:

一、明确生产需求

材料类型

确定生产片材的材质(如PP、PE、PVC、生物降解材料等),不同材料对设备的温度控制、螺杆设计等要求不同。

产量要求

估算日/月产量,选择匹配的产能(如每小时50kg或200kg),避免设备闲置或超负荷运行。

产品规格

片材的厚度、宽度范围(如0.1-2mm,宽度≤600mm)需与设备参数匹配。

二、核心设备参数对比

| 参数 | 低成本方案 | 高效方案 | 平衡建议 |

|---|---|---|---|

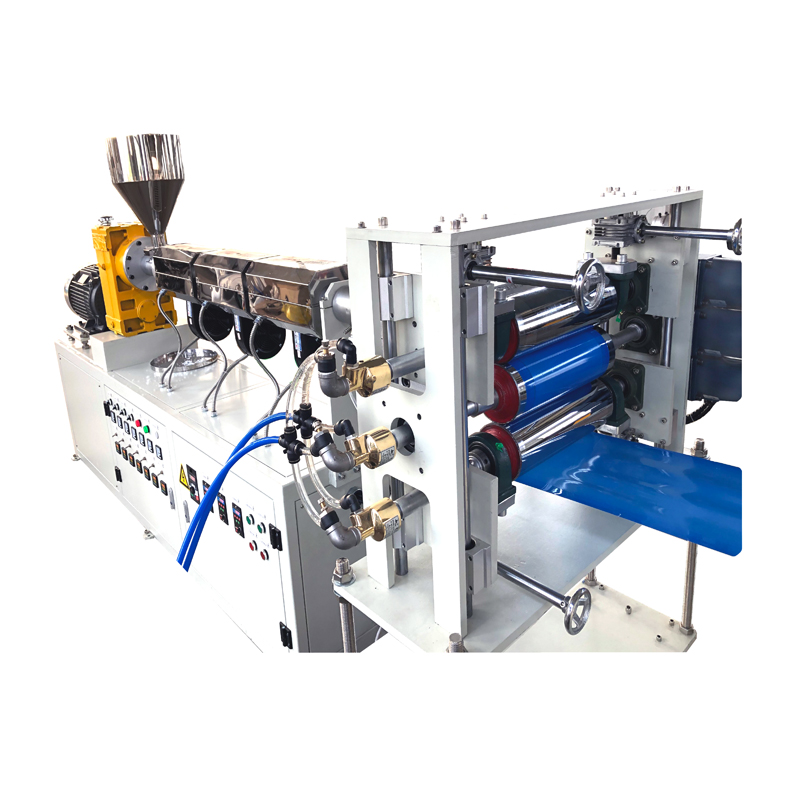

| 挤出机类型 | 单螺杆(价格低,能耗低) | 双螺杆(混炼效果好,产量高) | 单螺杆+优化螺杆设计(平衡成本与质量) |

| 加热方式 | 电阻加热(初期成本低) | 电磁加热(节能30%以上) | 优先电磁加热(长期省电) |

| 模头宽度 | 固定模头(价格低) | 可调模头(灵活性高) | 根据产品规格选择,避免过度配置 |

| 自动化程度 | 手动收卷(人工成本高) | 自动收卷+张力控制 | 选择半自动化(如自动切割+人工分拣) |

三、成本控制关键点

初期投资

国产设备价格约为进口设备的1/3-1/2(如国产机10-30万,进口机50-100万),中小产能优先考虑国产优质品牌。

警惕低价陷阱:检查关键部件(如螺杆、轴承)是否采用耐磨材质(如38CrMoAl氮化钢)。

能耗优化

选择变频电机(比普通电机节能15%-20%),电磁加热比电阻加热省电30%-50%。

计算单位能耗成本:高效机型可能贵5万元,但年省电费超2万元,2-3年回本。

维护与寿命

螺杆、模头寿命需≥5年(优质厂商提供质保),维护成本应低于设备价的5%/年。

案例:某厂选购二手设备(8万元),但年维修费超3万元,反而不如新机划算。

四、效率提升策略

快速换模系统

模头更换时间从4小时缩短至30分钟内,适合多规格生产。

在线检测

增加厚度传感器(约2-5万元),减少废品率(可降低3%-8%)。

人机配比

全自动线仅需1人操作,半自动需2-3人,按人力成本选择自动化等级。

五、供应商评估要点

技术支持

要求提供试机服务,观察设备运行稳定性(如连续8小时无故障)。

售后服务

响应时间≤24小时,关键部件备件库存充足。

案例考察

实地参观同类材料生产厂家,了解设备实际表现。

六、推荐配置方案(以PP片材为例)

预算有限型:国产单螺杆+电磁加热+半自动收卷(约15-20万,产能80kg/h)

均衡型:国产双螺杆+可调模头+自动厚度检测(约25-35万,产能120kg/h)

高端型:进口设备+全自动化+智能控制系统(约60万+,产能200kg/h)

七、决策流程图

确定材料 → 计算月产量 → 评估场地/电力 → 设定预算 → 对比3家供应商方案 → 试机验证 → 谈判付款/服务条款 → 下单

通过以上步骤,您可以在保证生产效率的同时,将生命周期总成本(采购+能耗+维护+人工)控制在最优范围。建议优先选择可扩展性强的设备,为未来升级预留空间。